De digitale transitie in de maakindustrie: Heb jij ook te maken met hobbels in de digitale transitie binnen jouw onderneming? Met deze reeks interviews met CEO’s en directeuren geven we een inkijkje in waar zij tegenaan lopen en hoe zij hun hobbels hebben aangepakt of overwonnen.

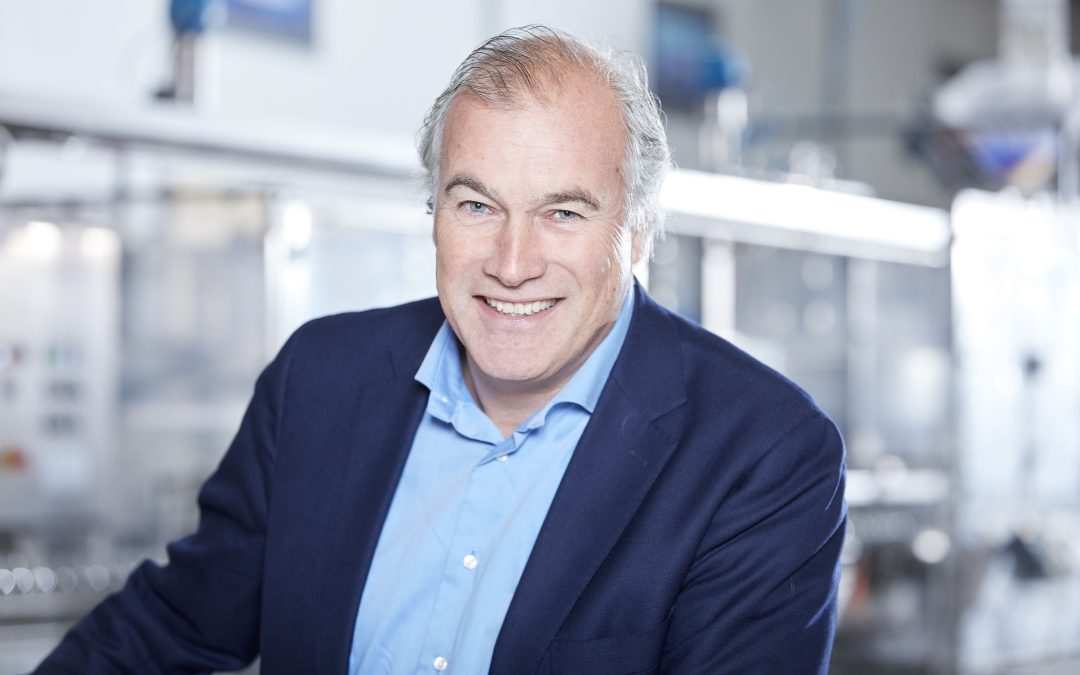

Vandaag aan het woord: managing director Max Marinissen van FullFact, een bedrijf dat productiviteitsoplossingen aanbiedt in de vorm van een OEE Software. Het bedrijf gaat momenteel door een digitale transitie heen; daarnaast vertelt Max over hoe zijn klanten deze digitale transitie ervaren.

Kan je ons iets vertellen over FullFact en jouw rol in het bedrijf?

‘’Ik ben sinds 2017 managing director bij FullFact. Wij bieden met ons bedrijf een KPI aan: OEE, oftewel Overall Equipment Effectiveness. Door OEE software in te zetten, kunnen industriële bedrijven productie verliezen inzichtelijk maken en geeft het richtlijnen om verbeteringen door te voeren. Dit is een graadmeter (norm) voor het productieteam om de effectiviteit en productiviteit te meten, oftewel hoe het gaat met de productielijnen van fabrieken. FullFact maakt tegenwoordig onderdeel uit van Decide4Action – een Amerikaans softwarebedrijf.’’

Welke hobbels zijn jullie klanten tegengekomen?

‘’Je hebt zogeheten ‘high volume’ en ‘low volume’ producten; gaan er veel of weinig producten van de band? Bij low volume productie is een OEE meting minder noodzakelijk, maar als je kijkt naar ‘fast-moving goods’, dat gaat om zulke aantallen, dan moet er veel gemeten worden. Voor zulke producten, zoals verse groenten, is het heel belangrijk om alles goed bij te houden, want de producten moeten binnen bepaalde tijdsspanne geleverd worden. In deze sectoren wisten bedrijven vaak niet precies wat er nou verkeerd ging in de productie.’’

Hoe hebben jullie deze hobbel aangepakt?

‘’Wij maken het voor onze klanten inzichtelijk waar het productiepotentieel ligt en waar het mis gaat in de productie. Dit doen we met behulp van OEE software: OEE is een percentage dat bestaat uit het percentage beschikbaarheid, snelheid en kwaliteit. Je kan het OEE percentage zien als een soort productiviteit thermometer. Anderzijds, als de dokter zegt ‘je hebt 39.9 graden koorts’, dan komt natuurlijk meteen de vraag ‘wat doe je er dan aan?’ Daarom zeg ik altijd ‘OEE, so what?’ Het gaat om de verklaring achter het percentage en hoe dit aan te pakken. Waarom hebben we op de ene productielijn een andere OEE dan op de andere? Zo is het uiteindelijke doel om deze problemen vervolgens uit de productie te halen en zo efficiënter en dus goedkoper te werken.’’

Wat was het resultaat van het overkomen van die hobbel?

‘Het OEE percentage en productieverliezen rapporten kan je zien als een soort kompas. Zo weet een operationeel directeur, die misschien wel voor 30 fabrieken verantwoordelijk is, binnen no time zijn of haar vinger op de zere plek te leggen. Een mooi voorbeeld van ons succes noemen we de ‘Formule 1 pitstop’. Een fabriek die groentes klaarmaakt voor de supermarkt meet met onze software hoe lang het duurt om van product naar product te wisselen. Bijvoorbeeld, je gaat van spruitjes naar broccoli, dan moet dat omdat ze verschillende groottes hebben met een andere fabrieksinstelling. Dat wisselen noemen we de change-over en dit vergelijken we met een Formule 1 pitstop: Als jij binnen twee seconden je banden kan verwisselen gaat het goed, maar ben je daar tien seconden mee bezig, dan lig je uit de wedstrijd. Voor versproducten is timing alles; de klant die vers wil, moet ook vers krijgen.

Een ander succes is dat we op weg zijn naar voorspellend onderhoud. Technische diensten krijgen inzicht in hoe machines zich gedragen en zo kan je uiteindelijk problemen voor zijn.’’

Welke hobbels kwam je zelf tegen?

‘’Je hebt twee pijlers die hier een antwoord op geven: Technologieën de mens. Technologie heeft te maken met hoe je de productiegegevens in je systeem krijgt. Dit is altijd een uitdaging en verandert door de jaren heen. Vroeger werd het geturfd, daarna werden er digitale grafiekjes gemaakt en nu gebeurt productietellingen met lichtsensoren en inmiddels met PLCs die signaal geven wat de stopreden is van een lijn of machine. De productie-infrastructuur dient te worden gekoppeld aan andere IT omgevingen. Je hebt bijvoorbeeld een goed wifisysteem of een dashboard nodig, maar in een productieomgeving is er soms nattigheid of stof en stalen constructies en geluid, waardoor dit soms een uitdaging is.

Het laatste aspect is de mens. Als alle teamleden (operators, shiftleaders, productie management) goed begrijpen waarvoor de OEE registratie dient, worden resultaten zichtbaar en vergroot het de betrokkenheid van het operationele team in het verbeterproces. Ze kunnen het ervaren als een soort ‘Big Brother’, waarbij ze zich te erg in de gaten gehouden voelen worden. Het management weet hoe het met jouw lijn gaat. Het is dus van cruciaal belang om veel aandacht te besteden aan de gebruikers van deze systemen.’’

Hoe hebben jullie dat gedaan?

‘’Wij willen operators het gevoel geven dat ze ertoe doen. Je bent allemaal een klein radartje in een enorm groot systeem en als het menselijk aspect niet werkt, werkt de hele productie niet. Goede communicatie is daarbij key. Wij hebben daarom eenvoudig schermen voor de operators aan de lijn en hele grote schermen op de werkvloer. Zo kunnen operators zien hoe ze het doen en waar extra aandacht aan besteed dient te worden. We maken hierbij ook gebruik van een soort E-learning componenten in de software.”

Welke hobbels voorzie je in de toekomst?

‘’In productiefabrieken zijn veel hygiëneregels waar continu kwaliteitscontroles voor moeten worden uitgevoerd. Daar komt heel veel papierwerk bij kijken en ik zie voor me dat dat in de toekomst ook gedigitaliseerd wordt. Daarnaast blijft de markt een grote uitdaging: er wordt gevraagd om flexibiliteit, snelheid maar dat wel tegen een hoge kwaliteit. We komen dan weer terug bij die Formule 1 pitstop, want sport en bedrijven hebben eigenlijk veel met elkaar gemeen: Je moet kijken wat je beste technieken zijn, continue leren en verbeteren en je moet het simpel maken. En daarbij moet men het ook leuk vinden en trots zijn op de prestaties.’’

Wil je jouw hobbels ook aanpakken?

Zoals Marinissen het mooi zegt: “je moet het simpel maken en communicatie is key.” Maar het kan een uitdaging zijn om over complexe processen binnen de maakindustrie op een simpele manier te communiceren. Wij bij Plop Marketing kunnen je daarbij helpen. Onze journalisten schrijven met een ‘outside-in’ strategie waardoor zij precies weten waar jouw klant behoefte aan heeft. Met hun expertise en talent voor taal schrijven ze op toegankelijke wijze, zelfs over technisch complexe onderwerpen. Nieuwsgierig geworden? Maak een afspraak via deze link en ontdek wat Plop voor jou kan betekenen.